焊接气体流量计

发表日期:

文章编辑:

浏览次数:

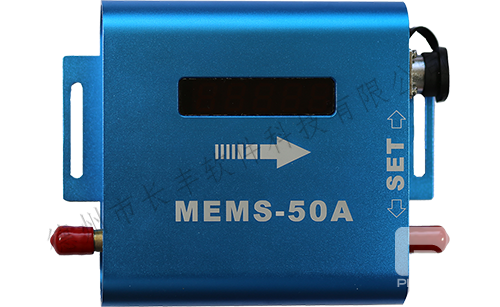

焊接气体流量计规格书MEMS系列数字气体流量计是专为焊接保护气体检测开发的产品。该焊接气体流量计能直接测量气体流量,不需要旁路设置,压损小。气体流量值可直接通过Modbus-RTU 标准协议输出,也可根据设置的气体流量值触发继电器触点输出。

| 参数 | 焊接气体流量计说明 |

| 最大流量 | 50SLPM |

| 量 程 比 | 100:1 |

| 精 度 | ±(1.5+0.5FS)% |

| 工作电源 | 15-24VDC 200mA |

| 工作压力 | 0.5MPa |

| 触点容量 | 1A/30VDC,0.3A110VDC,0.5A/125VAC |

| 触点寿命 | > 10 万次 |

| 工作温度 | -10~+55℃ |

| 工作湿度 | < 95%( 无结冰,无凝露 ) |

| 输出方式 | Modbus-RTU(9600,n,8,1),继电器触点 |

在焊接工艺体系中,气体流量并非简单的 “辅助参数”,而是直接关联焊缝质量、结构安全与生产效率的关键控制要素。无论是手工焊接还是自动化焊接场景,精准调控气体流量都是规避焊接缺陷、保障工艺稳定性的核心环节,其重要性主要体现在以下三大维度:

焊接气体流量计

一、守护焊缝质量:构建 “纯净焊接环境” 的关键

焊接过程中,高温电弧会使焊缝金属处于熔融的活跃状态,此时空气中的氧气、氮气、水蒸气等杂质极易侵入,引发氧化、氮化反应,导致气孔、夹渣、裂纹等致命缺陷。而气体流量的精准控制,是确保保护气体发挥作用的核心前提:

形成稳定保护气层:当气体流量适配焊接场景(如氩弧焊中氩气流量 5-15L/min、CO₂气体保护焊中流量 15-25L/min)时,保护气会在焊接区域形成均匀、致密的 “气幕屏障”,彻底隔绝空气与熔融金属的接触,避免氧化物、氮化物生成,确保焊缝金属成分纯净。

避免流量偏差导致的缺陷:若流量过小,保护气层厚度不足、覆盖范围有限,空气易从边缘侵入,焊缝表面会出现蜂窝状气孔,内部可能形成微裂纹,直接降低接头强度;若流量过大,高速气流会产生 “紊流效应”,反而将空气卷入焊接区,同时可能吹散电弧、导致熔池冷却过快,引发咬边、未熔合等问题。

二、保障工艺稳定性:衔接 “焊接参数” 的桥梁

焊接是多参数协同的精密过程,气体流量与焊接电流、电压、焊接速度等核心参数深度耦合,其稳定性直接决定整体工艺的可控性:

适配不同焊接场景:针对不同材料(碳钢、不锈钢、铝合金)和工艺(手工焊、机器人自动焊、管道打底焊),气体流量需动态调整。例如铝合金氩弧焊需更高流量(8-20L/min)以应对氧化膜难题,而薄板焊接则需降低流量(5-10L/min)避免吹穿熔池;

支撑自动化生产:在汽车制造、压力容器等自动化焊接流水线中,气体流量的微小波动(如 ±1L/min 偏差)可能导致批量焊点缺陷。只有通过精准的流量控制(如搭配数字流量计实时监测),才能确保每一个焊点的一致性,避免因参数失控导致的停产返工,显著提升生产效率。

三、控制成本与安全:平衡 “效能与损耗” 的关键

合理的气体流量不仅关乎质量,更直接影响焊接成本与操作安全:

减少气体浪费:过量的气体流量会导致保护气无谓消耗(如 CO₂气体保护焊中流量每超出标准 5L/min,单日耗材成本可能增加 20% 以上),而精准控制可在保障保护效果的前提下,将气体利用率提升至最优;

规避安全风险:部分保护气体(如氩气)虽无毒,但高流量泄漏可能导致局部缺氧;若流量控制不当引发焊接缺陷,后续检测、返修不仅增加成本,更可能埋下结构安全隐患(如承压设备焊缝泄漏)。

综上,焊接气体流量是串联 “质量、效率、成本” 的核心纽带。在工业制造对焊接精度要求日益严苛的当下,通过专业设备(如数字流量计)实现流量的实时监测与精准调控,已成为提升焊接工艺水平、保障产品可靠性的必要手段。